普段から3Dプリンタを活用して試作を行っていると、「積層痕が残り、外観仕上げに手間とコストがかかる」「造形サイズの制限で一体成型できず、分割構造になってしまう」「数量が増えると、思った以上にコストが高くなる」といった壁に直面することがあります。

特に製品開発の中盤〜後半フェーズでは、外観評価・組付評価・顧客レビュー用など、単なる形状確認を超えた品質が求められるため、3Dプリントだけでは対応しきれないケースも少なくありません。こうした課題を解消する選択肢として注目されているのが「注型」という工法です。

本記事では、3Dプリントを使い慣れている開発担当者に向けて、試作×小ロット領域で注型を使うことで得られる具体的なメリットと注意点を実務視点で解説します。

目次

3Dプリンタ利用者が直面する3つの課題

3Dプリンタは初期試作において非常に優れた工法ですが、すべての試作フェーズ・用途に最適とは限りません。

ここでは、実際の開発現場で多くの担当者が直面する代表的な3つの課題を整理します。

積層痕・サポート痕による納期・コスト・意匠性への影響

3Dプリント造形では、方式(FDM・光造形など)を問わず、積層痕・サポート痕が発生する特性があります。

近年は高精細な造形機も増えていますが、完全に積層痕・サポート痕をなくすことは難しく、最終的には研磨・サーフェーサー・塗装などの後工程が必要になるケースが大半です。

確かに、外観仕上げまで含めて短納期対応できる加工業者も存在しますし、塗装や表面処理によって量産品に近い外観評価を行うことも可能です。

しかし、後加工が発生するという事実自体は変わらず、以下のような問題につながります。

- 想定以上にリードタイムが延びる

- 工数増加により試作コストが膨らむ

- 外観仕上げ品質が属人化しやすい

特に、デザインレビューや顧客向けプレゼンでは外観品質がそのまま製品評価につながるため、「積層痕・サポート痕が残っている」という理由だけで正当な評価が得られないこともあります。

意匠性が重要な製品ほど、外観のきれいさは単なる見た目の問題ではなく、開発判断を左右する要素になります。

一体成型ができず、機能評価を適切に行えない

3Dプリント造形では、プリンタの造形サイズに制約があるため、製品サイズによっては分割造形が前提になるケースがあります。

しかし、分割造形自体は珍しいことではなく、以下のような用途では大きな問題にならないこともあります。

- 形状確認のみが目的の初期試作

- 分割構造が量産品と同じ設計の場合

- 強度・精度を厳密に評価しない試作

一方で、本来は一体構造で使用する部品を分割してしまうと、評価精度に影響が出ます。

- 実際の組付状態を再現できない

- 他部品との干渉や取り回しが確認できない

- 剛性やたわみの評価が現実と乖離する

- 整備性・作業性の検証が不十分になる

特に筐体・カバー・大型意匠部品などでは、「一体で作れるかどうか」が評価品質を大きく左右します。

分割構造を前提にした試作は、本来見つかるはずの課題を見逃すリスクも孕んでいます。

数量によっては造形単価が上がる

3Dプリントは「金型不要で1個から作れる」という点が大きな強みですが、数量が増えるほど必ずしも有利とは限りません。例えば、以下のようなケースでは造形効率が悪化します。

- 1個あたりの造形時間が長い形状

- 同時造形数に限界があるサイズ

- 後加工が必要な数量が増える

10個・20個・30個と数量が増えるにつれて、「造形時間 × 台数」「後加工工数 × 個数」が積み上がり、結果的に1個あたりの単価が高止まりすることがあります。

このタイミングで「本当に3Dプリントが最適なのか?」を見直すことが、試作コスト最適化の重要な分岐点になります。

試作×小ロットでコストメリットが出る注型とは

ここからは、上記の課題を解消できる選択肢として「注型」を紹介します。

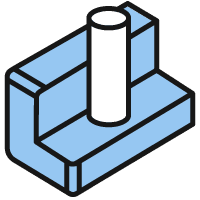

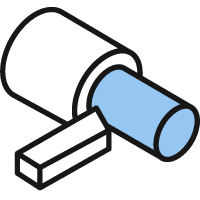

注型はマスターモデルと呼ばれる元型を製作し、マスターモデルをもとにシリコン型を作成。液状の樹脂をシリコン型のマスターモデルを取り除いた空洞部分に流し込んで成形する、小ロットの試作や生産に適した工法です。3Dプリントと射出成形の中間に位置する工法として、試作〜小ロット領域で高い実用性を持っています。

量産品に近い外観と質感

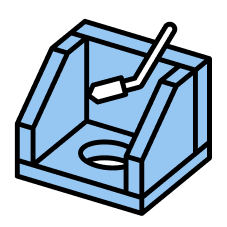

注型では、シリコン型やアクリル型を使用して複製品を製作します。

最大の特長は、マスターモデルの形状・表面状態がそのまま転写される点です。

マスターモデルを量産品と同等レベルまで仕上げておくことで、

- 積層痕のない滑らかな表面

- エッジ・R形状の再現性

といった、量産品に極めて近い外観と質感を再現できます。

意匠部品や透明部品、複雑形状であっても高い精度で少量生産が可能なため、デザインレビューや顧客確認用サンプルとして非常に有効です。

大型部品にも対応

注型は、手のひらサイズの小物から、自動車のバンパーのような数メートル級の大型部品まで、幅広いサイズに対応できます。製造サイズは工場の設備(真空チャンバーの大きさなど)に依存するため、大型部品は事前にメーカーへの確認が必要です。

一体成型が可能になることで、

- 他部品との干渉確認

- 実際の取付可否・位置関係の検証

- 整備性・作業性の評価

- 無理抜き・アンダーカット形状の再現

といった、実使用に近い機能評価が可能になります。「組んでみないと分からない」課題を、試作段階で確実に潰せる点は大きなメリットです。

柔軟な小ロット対応

注型は、数個〜100個程度の試作に非常に適した工法です。シリコン型は射出成形金型と比べて圧倒的に低コストで製作できるため、初期投資を抑えつつ複数個の試作が可能になります。

- 社内評価用

- 顧客評価用

- 展示会・営業サンプル

など、「複数個必要だが量産はまだ先」というフェーズにおいて、コストと納期のバランスが非常に取りやすいのが特長です。

注型サービスはこちら

注型を扱う場合の注意点

注型は万能な工法ではありません。正しく使うためには、事前に理解しておくべき注意点があります。

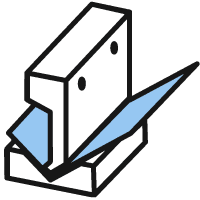

仕上げレベルをきちんと確認する

注型は、マスターモデルを製作し、そのマスターをもとにシリコン型・アクリル型を作成します。そのため、マスターモデルの品質が注型品の品質をそのまま決定します。

- 表面粗さ

- エッジの処理

- キズ・ムラ

これらはすべてシリコン型に転写されるため、「どこまでの仕上げを求めるのか」を事前に明確にしておくことが重要です。注型は「楽にきれいになる工法」ではなく、狙った品質を再現する工法だと理解しておく必要があります。

強度・耐久性評価には不向き

注型では、量産材そのものではなく、量産材に近い“ライク材”を使用します。

そのため、以下の評価には向いていません。

- 長期耐久試験

- 高負荷・高温環境での強度評価

- 最終製品としての寿命評価

一方で、形状評価・組付評価・外観評価には十分な精度を持っています。注型は「量産前の確認フェーズ」に使う工法であり、目的を明確にした上で選定することが重要です。

注型での加工品製作ならメビーマーケットプレイスへ

メビーマーケットプレイスは、試作段階における多様化するニーズに応える注型サービスを提供しています。外観も量産品に近い仕上がりを再現でき、最大2,400mmまでは分割なしで一体成型できます。3~100個の少量生産であればコストメリットがあり、初期費用を抑えることが可能です。

急ぎの場合は最短3日目の出荷にも対応。さらに、高品質な複製品の小ロット生産にも対応しているため、開発初期の試作や検証用途にも便利です。

また、メビーマーケットプレイスは日本最大級の製造業マーケットプレイスとして、製造パートナーから図面加工部品の手配が可能です。ミスミのIDがあれば新規の口座開設の手間なく手配を進めることができます。

設計データ(3Dまたは2D)をアップロードし、加工方法や材質、表面処理などの見積条件を設定することで、条件に合ったパートナーが提案されます。これにより、複数の加工会社と個別にやりとりする手間が省け、見積もりや出荷日の比較・検討に費やす時間も大幅に短縮可能です。

製作事例

|

部品名 | パソコン用マウス |

| 造形工法 | マスターは光造形、

仕上げレベル「光沢」 |

|

| 材質 | 硬質ウレタン(ABSライク) | |

| サイズ | X95 * Y65 * Z40 mm | |

| 数量 | 20個 | |

| 単価 | 7,800円/個(シリコン型費込み) | |

| 出荷日 | 7日目 |

|

部品名 | ロボット用タイヤ(2色成形) |

| 造形工法 | マスターは光造形、

仕上げレベル「マット」 |

|

| 材質 | 軟質ウレタン

(ショアA硬度60度相当) |

|

| サイズ | X87 * Y87 * Z30 mm | |

| 数量 | 20個 | |

| 単価 | 6,500円/個(シリコン型費込み) | |

| 出荷日 | 7日目 |

|

部品名 | 血圧計(5部品構成) |

| 造形工法 | マスターは光造形、

仕上げレベル「透明C」 |

|

| 材質 | 硬質ウレタン(透明グレード) | |

| サイズ | X78 * Y80 * Z35 mm

(最大サイズ) |

|

| 数量 | 5部品 * 各20個 | |

| 単価 | 5部品一式20,000円/個

(シリコン型費込み) |

|

| 出荷日 | 10日目 |