製品開発の終盤フェーズでは、「試作品が完成したかどうか」よりも、この仕様で量産に踏み切ってよいかという意思決定が最大のテーマです。この判断を誤ると、量産立ち上げ後の設計変更や不良対応によって、コスト・納期・信頼のすべてを失いかねません。

そのため最終段階では、量産時と同一材料・同一工法による試作評価が不可欠です。しかし、射出成形は大量生産向けの工法であるがゆえに、小ロット対応が難しいという現実があります。本記事では、この矛盾を構造的に分解し、現実的に解決する方法を解説します。

第4回記事 「小ロット試作の最適解:注型で量産品に近い仕上がりを実現」はこちら

目次

量産用本金型の高額コストが小ロット試作を阻む

製品仕様がほぼ固まり、機構・外観・材料選定も収束してくると、開発現場では「最終評価として一定数量を作りたい」という判断が下されます。一般的には、数十個から100個程度が多く、この数量で量産可否を判断するのは合理的です。

ところが、この段階で射出成形を選択すると、コストと納期が一気に非現実的な水準に跳ね上がるケースが少なくありません。

最終段階では、量産材と同じ樹脂での成形が必須です。なぜなら、以下の評価は量産材でなければ成立しないからです。

- 実使用環境での強度・剛性

- 高温・低温条件下での寸法変化

- 経年劣化や応力割れの兆候

- 組立後の変形・嵌合ズレ

3Dプリントや切削加工では、材料物性や内部構造が量産品と異なるため、これらを正確に評価できません。

一方で、従来の射出成形取引先では、

- 鋼製の量産用本金型が前提

- 金型費用は数百万円規模

- 金型製作期間は1〜2か月以上

- 最小ロットは数百個以上

という条件が一般的です。

結果として、「量産するかどうかを判断するための試作」に対して、すでに量産と同等の初期投資を要求されるという構造的な問題が発生します。このミスマッチこそが、小ロット射出成形を難しくしている最大の要因です。

射出成形とは

射出成形とは、溶融した熱可塑性樹脂を金型内に射出し、冷却・固化させることで製品形状を得る加工法です。大量生産向けの代表的な工法として知られていますが、その本質は再現性の高さにあります。

最終試作フェーズで射出成形が求められるのは、「量産品と同じ結果が得られる」からです。

高精度・高再現性

寸法精度が高く、複雑形状も量産レベルで再現可能

射出成形は、金型の形状・寸法をそのまま製品に転写する工法です。そのため、個体差が小さく、ロット内のばらつきも最小限に抑えられます。

特に最終評価段階では、

- スナップフィットや爪構造の嵌合力

- リブ配置による剛性バランス

- 薄肉部・厚肉部の変形傾向

といった、量産で問題になりやすいポイントを事前に確認できます。これらは射出成形でなければ正確に再現できず、最終判断において極めて重要な情報です。

量産材での成形

ABS・PC・POMなど、最終製品と同じ樹脂で試作できる

射出成形では、量産時に使用予定の樹脂グレードをそのまま用いて試作できます。これは、他工法にはない決定的な強みです。

樹脂材料は加工方法によって、結晶化度や繊維配向・内部応力・収縮挙動が大きく変化します。これらは製品寿命や破損リスクに直結する要素であり、射出成形でしか正確に評価できません。量産判断の信頼性という観点では、代替不可能な工程です。

表面品質の高さ

金型転写により、塗装レスでも美しい外観を実現

射出成形では、金型表面の状態がそのまま製品外観に反映されます。そのため、量産時と同条件で外観評価が可能です。

- シボの均一性

- 光沢やマット感の再現性

- ヒケやフローマークの発生傾向

意匠部品や外装部品では、これらの確認が量産可否を左右します。

射出成形の強み

射出成形の最大の価値は、「評価結果をそのまま量産に持ち込める」点にあります。これは、試作工法として見た場合の決定的な強みです。

量産移行のスムーズさ

試作段階から量産材を使用、評価結果をそのまま量産に反映可能

量産材・量産工法で試作を行っていれば、評価結果をそのまま量産条件に反映できます。

追加試作や条件出しのやり直しが不要になるため、開発全体のスピードが向上します。

- 社内承認がスムーズ

- 顧客・取引先への説明が容易

- 量産立ち上げ時のトラブル低減

結果として、開発リスクを最小化できます。

機能検証に最適

強度・耐熱性・耐久性など、量産品と同条件でテストできる

射出成形品は、肉厚分布・リブ構造・ボス形状などが量産品と一致します。そのため、以下のような試験結果に高い信頼性があります。

- 繰り返し荷重試験

- 高温高湿環境での変形

- 長期使用を想定した耐久評価

設計変更の判断材料として、これ以上説得力のある試作はありません。

コスト効率(大量生産時)

単価は大量生産で最も低くなるため、最終的な量産に不可欠

射出成形は初期投資が大きい反面、生産数量が増えるほど単価が下がります。そのため、量産を前提とする製品では最終的に射出成形が必須です。

最終試作段階で射出成形を選択することは、量産コストを見据えた合理的な判断です。

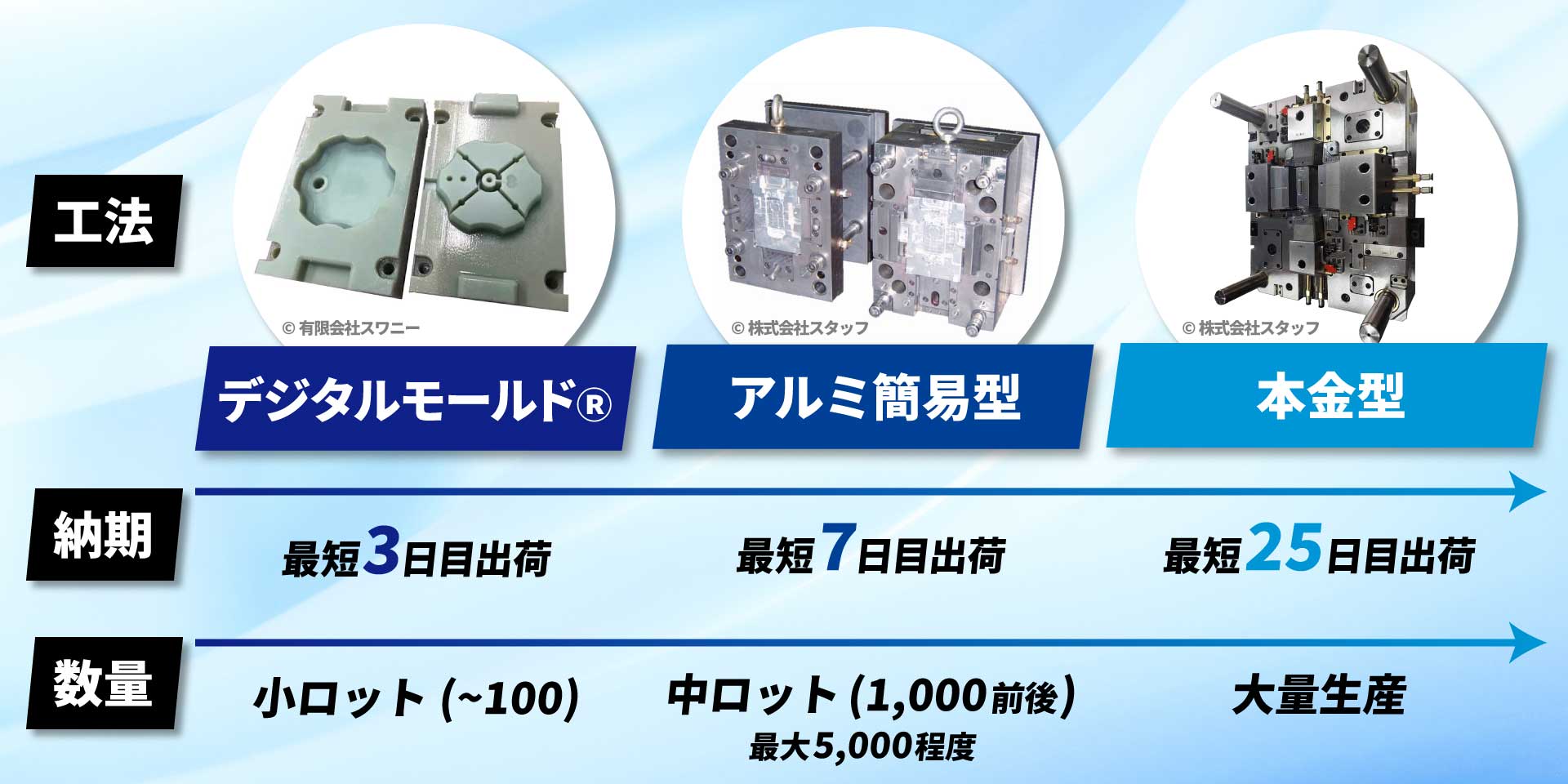

小ロット対応に向いている射出成形の選択肢

小ロット射出成形を成立させるには、「鋼製本金型しか選択肢がない」という前提を見直す必要があります。目的に応じて金型を使い分けることで、現実的な選択肢が生まれます。

デジタルモールド®で金型コストと納期を大幅削減

3Dプリントで造形した樹脂型を使い、射出成形を実現

デジタルモールド®は、射出成形の金型(コア・キャビティ部分)を、高耐熱の光造形樹脂を用いて3Dプリンターで造形する技術です。

なぜ、劇的なコストダウンと短納期化が可能なのか、その理由は「金属加工プロセスの省略」にあります。

従来の鋼製金型では、ブロック状の金属をマシニングセンタで長時間かけて切削し、微細部分は電極を作って放電加工を行うなど、多くの工程と職人の工数が必要でした。 一方、デジタルモールド®は、3Dデータをプリンターに送るだけで、夜間などの無人運転で型の造形が完了します。

- CAMプログラム・切削・放電加工が不要:加工費(人件費・設備費)を大幅カット。

- 入れ子構造の活用:モールドベース(型の土台)は共通の金属製を使い、製品部分(樹脂型)のみを交換するため、材料費も最小限。

この「型製作のイノベーション」により、以下のパフォーマンスを実現します。

- 金型製作:最短数日〜(金属加工の数週間を短縮)

- 金型費用:鋼製金型の数分の一(数万円~数十万円レンジも可能)

- 対応数量:数十〜100個程度(樹脂型の耐久限界まで)

耐久性は金属に劣りますが、「量産判断に必要な100個」を確保するには十分なスペックであり、過剰品質を削ぎ落とした合理的な選択肢と言えます。

アルミ簡易型で中ロットにも柔軟対応

耐久性と精度を確保しつつ、鋼型より低コスト

アルミ簡易型(カセット型)は、金型材に一般的な炭素鋼(鉄)ではなく、航空機などにも使われる高強度アルミ合金を使用する手法です。

鋼製の量産金型と比較してコストと納期を圧縮できる理由は、主に「切削速度の違い」と「工程の省略」にあります。

- 圧倒的な切削スピード:アルミは鋼材に比べて素材が柔らかいため、マシニングセンタでの加工速度が格段に速く、加工時間を大幅に短縮できます。

- 熱処理・放電加工の削減:鋼型で必要な「焼入れ(硬化処理)」が不要です。また、鋼材では放電加工が必要だった微細形状も、アルミであれば直接切削(直彫り)できるケースが多く、電極製作の手間とコストをカットできます。

一方で、樹脂型(デジタルモールド®)と比較した強みは、金属ならではの「寸法安定性」と「耐久性」です。 アルミは熱伝導率が高く冷却効率が良いため、成形サイクルを安定させやすく、ヒケや反りのリスクを低減できます。

- 数百〜数千ショット対応:市場投入初期の量産品(ブリッジ生産)としても利用可能。

- 外観・寸法精度が安定:量産金型とほぼ同等のシボ加工や鏡面仕上げも可能。

- 初期量産への移行が容易:ここでの成形条件を、将来的な本金型へスムーズに移行可能。

「樹脂型では数が足りない・精度が不安だが、鋼型を作る予算はない」という中規模なニーズ(中ロット)に対して、品質とコストのバランスが最も優れた選択肢です。

まとめ

射出成形は、量産材を用いて最終製品と同等の機能・外観・耐久性を正確に検証できる、製品開発のゴール到達に不可欠なプロセスです。

これまで、小ロット射出成形が難しいとされてきた理由は、射出成形そのものではなく、金型選択の固定観念にありました。量産用本金型だけが答えではありません。

デジタルモールド®やアルミ簡易型を活用することで、小ロット・短納期・適正コストでの射出成形が可能になります。これにより、試作サイクルを止めず、合理的な量産判断が実現します。

射出成形の依頼は「メビーマーケットプレイス」へ

メビーマーケットプレイス(meviy Marketplace)は、小ロットから大量生産まで対応可能なデジタルモールド®やアルミ簡易型など、多様な成形サービスを提供しています。樹脂3Dプリンターによる最短3日目出荷のデジタルモールドⓇ、最短7日目出荷のアルミ簡易型を活用し、迅速な納品が可能です。本金型では月産20万個まで対応し、用途や納期・数量に合わせた最適な成形オプションを選べます。50種類以上の材料・支給材料・リピート追加成形、溶着・組付けも対応しています。

また、メビーマーケットプレイスは日本最大級の製造業マーケットプレイスとして、製造パートナーから図面加工品の手配が可能です。ミスミ会員IDがあれば新規の口座開設の手間なく手配を進めることができます。設計データ(3Dまたは2D)をアップロードし、加工方法や材質・表面処理などの見積条件を設定することで、条件に合ったパートナーが提案されます。これにより、複数の加工会社と個別にやりとりする手間が省け、見積もりや出荷日の比較・検討に費やす時間も大幅に短縮できます。

製作事例

|

部品名 | ラジコンカーホイール |

| 用途 | 機能試験・マーケティング用小ロット生産 | |

| サイズ | X45 * Y45 * Z10 mm | |

| 材質 | 汎用プラスチック ABS | |

| 数量 | 100個 | |

| 総額 | 350,000円 | |

| 出荷日 | 5日目 |

|

部品名 | 着色成形 |

| 用途 | 試作評価 | |

| サイズ | X130*Y50*Z40mm | |

| 材質 | 汎用プラスチック PP | |

| 数量 | 500個 | |

| 総額 | 770,000円 | |

| 出荷日 | 14日目 |

|

部品名 | インテックマニホールド |

| 用途 | 吸排気 | |

| サイズ | X400*Y400*Z160mm | |

| 材質 | PA66-GF30% | |

| 数量 | 50個 | |

| 総額 | 7,655,000円 | |

| 出荷日 | 40日目 |